TOP > 輸送包装便覧.comが選ばれる理由 > 梱包・包装資材の品質保証 衝撃試験・衝撃シミュレーション

輸送包装便覧.comを運営する東北ウエノでは、液晶や半導体関連の輸送包装には必須となる衝撃試験の検査にも対応をしています。

一般的に、包装資材を設計する場合には、衝撃試験は必須の検査項目となります。もし、設計を行った包装資材が、十分な衝撃に耐えうるだけでの構造をもっていなかった場合に製品が輸送中に破損する等といったことが発生してしまいます。そのため、包装資材の試作開発には、確実に衝撃試験はセットの項目となります。その一方で、包装資材の設計をする企業が自社で衝撃試験を持っていることは稀有であり、包装資材設計・試作開発機能を持ち、衝撃試験検査装置を持つ当社のような企業は珍しい企業と言えます。

その中で、当社が提供できるメリットには下記のような点があります。

輸送包装便覧.comを運営する東北ウエノでは、緩衝材の設計を得意としており、様々な製品への最適な輸送包装をご提案してきました。

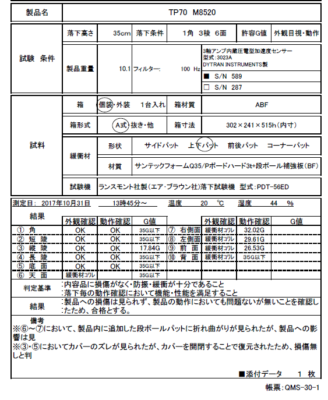

緩衝材の設計を行う場合には、緩衝包装の評価は必須の項目であり、落下試験がまず行われます。

緩衝包装設計条件となった高さから落下して、製品に損傷が生じてないかを調べますが、同時に緩衝効果を知るための加速度計測が必要となります。

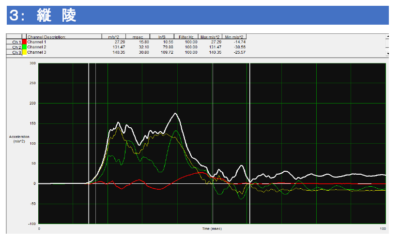

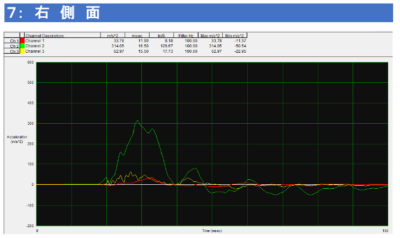

以下のグラフは、落下シミュレーションのグラフデータになります。緩衝材料に関する豊富な知見と最新の落下シミュレーション技術を駆使し、従来不可能と言われていた緩衝材のせん断や座屈変形時の緩衝性能予測が可能となっています。

衝撃試験のデータが上の図となります。包装資材の業界では、様々な包装資材に対する衝撃負荷結果に対する予測モデルというものが理論上、構築されており、当社ではその中で最適なモデルによる緩衝材への衝撃予測というものが可能となっています。このシミュレーションデータに基づく、衝撃の予測ができることで設計段階において、包装資材の最適化をはかることができます。

その上で、以下の当社が掲げる緩衝材設計における4つのポイント

を押さえて提案をすることでお客様に対して最適な輸送包装資材の提案が可能となっています。

Copyright© 輸送包装便覧.com. All right reserved.